Un miscelatore a nastro è una macchina di miscelazione industriale ampiamente utilizzata, progettata per miscelare polveri secche, granuli e piccole quantità di additivi liquidi. È costituito da una vasca orizzontale a forma di U con un agitatore a nastro elicoidale che muove i materiali sia radialmente che lateralmente, garantendo una miscelazione uniforme. I miscelatori a nastro sono comunemente utilizzati in settori come quello alimentare, farmaceutico, chimico e dei materiali da costruzione. Tuttavia, come qualsiasi attrezzatura, presentano vantaggi e svantaggi.

Vantaggi del miscelatore a nastro

Miscelazione efficiente e uniforme

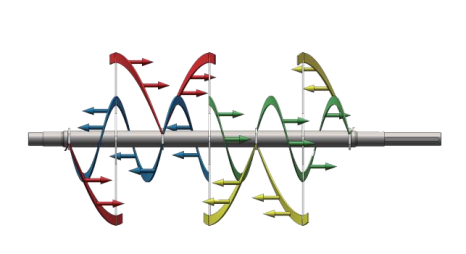

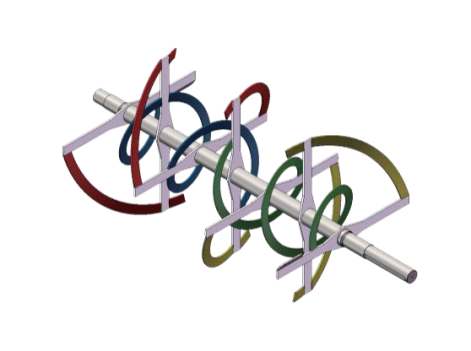

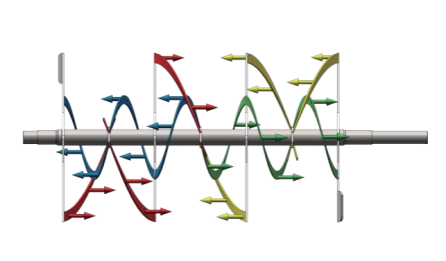

I miscelatori a nastro sono progettati per creare un movimento controcorrente bilanciato, in cui i nastri esterni muovono i materiali in una direzione, mentre i nastri interni li muovono nella direzione opposta. Questo garantisce una miscelazione uniforme e omogenea, rendendoli ideali per polveri secche e materiali sfusi.

Grande capacità di lotto

Il miscelatore a nastro è ideale per produzioni su larga scala. Disponibile in dimensioni che vanno dai piccoli modelli da laboratorio alle grandi unità industriali con capacità di migliaia di litri, è in grado di gestire in modo efficiente la miscelazione di materiali sfusi.

Conveniente

Grazie alla semplicità costruttiva e all'efficienza meccanica, i miscelatori a nastro sono relativamente convenienti sia in termini di investimento iniziale che di manutenzione. Richiedono un consumo energetico minimo rispetto ai miscelatori ad alto taglio o a letto fluido.

Versatile per varie applicazioni

I miscelatori a nastro possono gestire un'ampia gamma di materiali, tra cui polveri, piccoli granuli e piccole aggiunte di liquidi. Sono ampiamente utilizzati in settori come quello alimentare (spezie, farina, proteine in polvere), farmaceutico e chimico.

Svantaggi del miscelatore a nastro

Tempo di miscelazione: migliorato con il design avanzato del nastro

Tradizionalmente, i miscelatori a nastro richiedono tempi di miscelazione più lunghi rispetto ai miscelatori ad alto taglio. Tuttavia, la nostra azienda ha migliorato la struttura del nastro, ottimizzando il flusso per ridurre le zone morte e migliorare l'efficienza di miscelazione. Di conseguenza, i nostri miscelatori a nastro possono completare la miscelazione in2-10 minuti, migliorando significativamente la produttività mantenendo l'uniformità.

Guarda il video: https://youtu.be/9uZH1Ykob6k

Non ideale per materiali fragili

A causa della forza di taglio generata dalle lame a nastro, materiali fragili come granuli o scaglie possono rompersi durante il processo di miscelazione. Se preservare l'integrità di tali materiali è essenziale, un miscelatore a pale o un miscelatore a V più delicato possono rappresentare un'alternativa migliore.

Si prega di rivedere il video: https://youtu.be/m7GYIq32TQ4

Difficile da pulire: risolto con saldatura completa e sistema CIP

Un problema comune con i miscelatori a nastro è che i loro agitatori fissi e la geometria complessa rendono la pulizia più impegnativa. Tuttavia, la nostra azienda ha affrontato questo problemautilizzando la saldatura completa e la lucidatura interna, eliminando gli spazi vuoti in cui potrebbero accumularsi residui. Inoltre, offriamo unsistema CIP (Clean-in-Place) opzionale, che consente il lavaggio automatico senza necessità di smontaggio, rendendo la pulizia più efficiente e comoda.

Video sulla pulizia normale: https://youtu.be/RbS5AccwOZE

Video sul sistema CIP:

Generazione di calore

L'attrito tra il nastro e il materiale può generare calore, che potrebbe essere problematico per polveri sensibili alla temperatura, come alcuni ingredienti alimentari e sostanze chimiche. Per contrastare questo fenomeno, ungiacca di raffreddamentopuò essere integrato nel design del miscelatore, consentendo il controllo della temperatura mediante la circolazione di acqua o refrigerante nella camera di miscelazione.

Idoneità limitata per materiali appiccicosi o altamente coesivi

I miscelatori a nastro non sono la scelta migliore per materiali altamente appiccicosi o coesivi, poiché possono aderire alle superfici di miscelazione, riducendo l'efficienza e rendendo più difficile la pulizia. Per tali applicazioni, un miscelatore a pale o un miscelatore a vomere con rivestimenti speciali possono essere più efficaci.

Sebbene i miscelatori a nastro presentino alcune limitazioni intrinseche, continui miglioramenti nella progettazione, comestruttura del nastro ottimizzata, saldatura completa e sistemi CIP, hanno notevolmente migliorato la loro efficienza e facilità d'uso. Rimangono una scelta eccellente permiscelazione su larga scala, conveniente e uniformedi polveri e granuli. Tuttavia, per materiali fragili, appiccicosi o sensibili al calore, potrebbero essere più adatte tecnologie di miscelazione alternative. Se avete esigenze di miscelazione specifiche, non esitate a contattarci per una consulenza qualificata e soluzioni personalizzate.

Data di pubblicazione: 28-03-2025