Nell'ambito della miscelazione industriale, sia i miscelatori a pale che quelli a nastro sono ampiamente utilizzati per diverse applicazioni. Questi due tipi di miscelatori svolgono funzioni simili, ma sono progettati in modo diverso per soddisfare specifiche caratteristiche dei materiali e requisiti di miscelazione.

Sia i miscelatori a pale che quelli a nastro presentano vantaggi a seconda delle esigenze specifiche dell'applicazione. I miscelatori a nastro sono più adatti alla miscelazione convenzionale di polveri o alla miscelazione di grandi volumi, mentre i miscelatori a pale sono ideali per materiali fragili, sostanze pesanti o appiccicose o formulazioni con un gran numero di ingredienti e variazioni di densità significative. Conoscendo le caratteristiche del materiale, la capacità richiesta e i requisiti di miscelazione, le aziende possono scegliere il miscelatore più adatto alle proprie esigenze, ottimizzando sia le prestazioni che il rapporto costo-efficacia. Di seguito è riportato un confronto dettagliato tra le due macchine sotto diversi aspetti:

| Fattore | Miscelatore a pale monoalbero | Frullatore a nastro |

| Flessibilità delle dimensioni del lotto | È possibile ottenere una miscelazione efficiente con livelli di riempimento compresi tra il 25 e il 100%. | Per una miscelazione efficace è necessario un livello di riempimento del 60-100%. |

| Tempo di miscelazione | Per mescolare i materiali asciutti occorrono circa 1-2 minuti. | Le applicazioni a secco richiedono in genere 5-6 minuti di miscelazione. |

| Caratteristiche del prodotto | Il miscelatore a pale mescola in modo uniforme materiali con particelle di diverse dimensioni, forme e densità, impedendone la segregazione. | Per amalgamare ingredienti di dimensioni, forme e densità diverse sono necessari tempi di miscelazione più lunghi, il che potrebbe portare alla segregazione. |

| Angolo di riposo elevato | Il miscelatore a paleè adatto per materiali con un angolo di riposo elevato. | Sono necessari tempi di miscelazione prolungati e può verificarsi segregazione. |

| Taglio/Calore (Friabilità) | Il miscelatore a palegarantisce un taglio minimo e riduce il rischio di danneggiamento del prodotto. | Viene applicato un taglio moderato, che potrebbe richiedere più tempo per ottenere uniformità. |

| Aggiunta di liquidi | L'azione di miscelazione porta rapidamente i materiali in superficie, consentendo un'applicazione efficiente dei liquidi sulle polveri. | Per aggiungere liquidi alle polveri senza creare grumi è necessario più tempo. |

| Qualità della miscela | Miscele con una bassa deviazione standard (≤0,5%) e coefficiente di variazione (≤5%) con un campione da 0,25 libbre. | Solitamente, le miscele hanno una deviazione standard del 5% e un coefficiente di variazione del 10% con un campione da 0,5 libbre. |

| Riempimento/Caricamento | I materiali possono essere caricati in modo casuale. | Per una maggiore efficienza, si consiglia di caricare gli ingredienti più vicino al centro. |

1. Progettazione e meccanismo di miscelazione

Il miscelatore a pale è dotato di pale a forma di paletta fissate a un albero centrale. Queste pale ruotano per creare un'azione di miscelazione che muove delicatamente il materiale all'interno della camera di miscelazione. I miscelatori a pale sono generalmente più adatti per materiali che richiedono una miscelazione delicata, poiché producono una forza di taglio meno intensa.

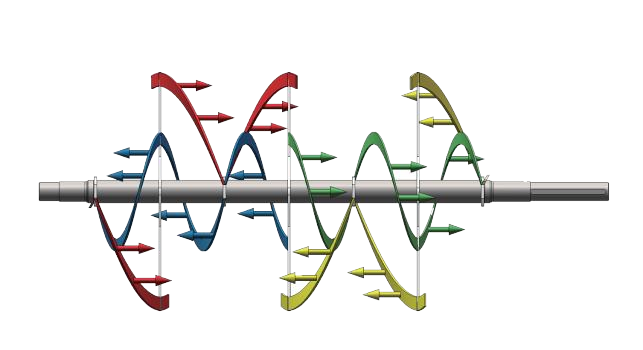

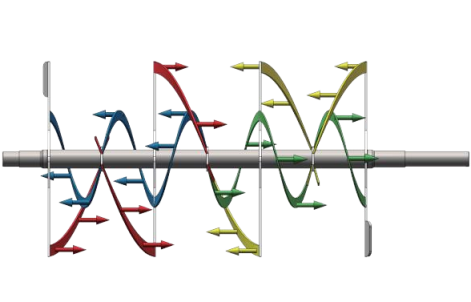

Il miscelatore a nastro, invece, è costituito da due nastri, uno interno e uno esterno, che ruotano in direzioni opposte. Il nastro interno spinge il materiale dal centro verso i bordi esterni del miscelatore, mentre il nastro esterno lo spinge nuovamente verso il centro. Questa configurazione favorisce una miscelazione più accurata dei materiali, in particolare delle polveri, ed è spesso utilizzata per una miscelazione più omogenea.

2. Efficienza e velocità di miscelazione

Sebbene entrambi i miscelatori siano progettati per ottenere una miscelazione uniforme, i miscelatori a nastro sono in genere più efficienti per la gestione di polveri secche e materiali che necessitano di una miscelazione accurata. I nastri controrotanti di un miscelatore a nastro aiutano a ottenere rapidamente una miscela omogenea distribuendo efficacemente i materiali. I miscelatori a nastro generalmente miscelano a una velocità maggiore e sono adatti sia per lotti di piccole che di grandi dimensioni.

Al contrario, i miscelatori a pale sono più lenti in termini di velocità di miscelazione, ma possono gestire meglio materiali più grandi e densi. I miscelatori a pale sono più adatti per materiali pesanti o coesivi che richiedono una miscelazione più lenta e uniforme per evitare la rottura del materiale.

3. Compatibilità dei materiali

Entrambe le macchine possono gestire una vasta gamma di materiali, ma ciascuna presenta i suoi vantaggi specifici. I miscelatori a pale sono particolarmente adatti per materiali fragili, pesanti, appiccicosi o coesivi, come granuli umidi, fanghi e paste. Sono inoltre ideali per miscelare formulazioni con molti ingredienti o con variazioni di densità significative. La delicata azione di miscelazione delle pale riduce al minimo i danni alla struttura del materiale. Tuttavia, i miscelatori a pale tendono a generare più polvere durante il funzionamento, il che può rappresentare un problema per alcune applicazioni.

I miscelatori a nastro, d'altra parte, eccellono nella miscelazione di polveri fini o combinazioni di polveri e liquidi. Sono comunemente utilizzati in settori come quello alimentare, farmaceutico e chimico, dove una miscelazione accurata e omogenea è fondamentale. Il design a nastro garantisce una miscelazione efficiente, soprattutto per materiali con densità simili, fornendo una miscelazione più uniforme in meno tempo. I miscelatori a nastro sono inoltre più adatti per la miscelazione di grandi volumi e per applicazioni di polveri convenzionali.

| Esempi di applicazione | Miscelatore a pale monoalbero | Frullatore a nastro |

| Preparato per biscotti | Consigliato. Il grasso solido o lo strutto dovrebbero rimanere in pezzi. Il taglio deve essere minimo. | |

| Mix per impanatura | Consigliato. Pangrattato, farina, sale e altri ingredienti minori presentano particelle di dimensioni, forme e densità variabili, con un angolo di riposo elevato. Viene applicata una forza di taglio minima. | |

| Chicchi di caffè (verdi o tostati) | Consigliato. Mantiene l'integrità del chicco con un taglio minimo e un attrito ridotto. | |

| Miscela per bevande aromatizzate | Consigliato. Il taglio aiuta a disperdere le polveri, ottenendo una miscela altamente omogenea di zucchero, aroma e colorante. Il taglio è obbligatorio. | |

| Preparato per pancake | Consigliato. Consigliato con i tritatutto se il frullatore viene utilizzato per mescolare diversi prodotti. | Consigliato. Garantisce una distribuzione molto uniforme del grasso e una miscela omogenea. È necessario tagliare. |

| Miscela per bevande proteiche | Suggerito. Molti ingredienti con diverse dimensioni e densità delle particelle. Viene applicata una minima forza di taglio. | |

| Miscela di spezie/condimenti | Consigliato. Elevata variabilità nelle dimensioni, nella forma e nella densità delle particelle, con prodotti friabili come prezzemolo e sale grosso. Applicazione minima di taglio e calore. | Consigliato. Consigliato solo se si applica un liquido denso al prodotto (ad esempio, resina oleosa su sale). Il taglio è importante per disperdere il liquido denso. |

| Zucchero, aroma e miscela colorante | Consigliato. È importante che noci, frutta secca e pezzi di cioccolato rimangano intatti. Minime rotture e tagli. È preferibile consumarne piccole quantità. |

4. Dimensioni e capacità

In termini di capacità, i miscelatori a nastro possono in genere gestire volumi maggiori rispetto ai miscelatori a pale. I miscelatori a nastro sono progettati per processare grandi volumi in modo efficiente, il che li rende ideali per applicazioni che richiedono una produzione in grandi quantità. Possono supportare capacità maggiori e in genere hanno velocità di produzione più elevate rispetto ai miscelatori a pale.

I miscelatori a pale, tuttavia, sono più compatti e adatti a lotti più piccoli o quando è richiesto un approccio più flessibile e versatile. Grazie al loro design, i miscelatori a pale possono fornire una miscela più uniforme in lotti più piccoli rispetto ai miscelatori a nastro.

5. Consumo energetico

I miscelatori a nastro tendono a consumare più energia durante il funzionamento a causa della complessità del design e della rapida azione di miscelazione. I nastri controrotanti generano coppie e forze di taglio significative, che possono richiedere maggiore potenza per mantenere la velocità di miscelazione desiderata, soprattutto con lotti più grandi.

D'altro canto, i miscelatori a pale consumano generalmente meno energia grazie al design più semplice e alla velocità di miscelazione più lenta. Il minor fabbisogno energetico può rendere i miscelatori a pale un'opzione più efficiente dal punto di vista energetico per applicazioni in cui non è necessaria una miscelazione ad alta velocità.

6. Manutenzione e durata

Entrambi i miscelatori richiedono una manutenzione regolare, ma il design del miscelatore a nastro spesso ne rende più complessa la manutenzione. I nastri possono usurarsi nel tempo, soprattutto quando si maneggiano materiali abrasivi, e potrebbero richiedere frequenti ispezioni e sostituzioni. Tuttavia, i miscelatori a nastro sono generalmente durevoli e robusti, il che li rende adatti all'uso continuo in ambienti difficili.

Le mescolatrici a pale sono più facili da manutenere perché il loro design più semplice riduce la probabilità di usura. Hanno meno parti mobili e richiedono una manutenzione meno frequente. Tuttavia, le mescolatrici a pale possono essere meno resistenti quando si maneggiano materiali particolarmente abrasivi o aggressivi.

7. Costo

Il costo di un miscelatore a nastro è generalmente simile a quello di un miscelatore a pale. Sebbene la struttura di miscelazione del miscelatore a nastro sia più complessa, con i suoi nastri controrotanti, i prezzi della maggior parte dei produttori tendono a essere comparabili. Entrambi i tipi di miscelatori hanno prezzi competitivi, rendendo la scelta dell'uno rispetto all'altro meno influenzata dal costo e più dalle specifiche esigenze applicative.

I miscelatori a pale, essendo più semplici nel design, possono offrire un certo risparmio in determinate situazioni, ma in termini di prezzo, la differenza è in genere trascurabile rispetto ai miscelatori a nastro. Per operazioni più piccole o per compiti di miscelazione meno impegnativi, entrambi i tipi di miscelatori offrono opzioni economiche.

8. Miscelatore a pale a doppio albero

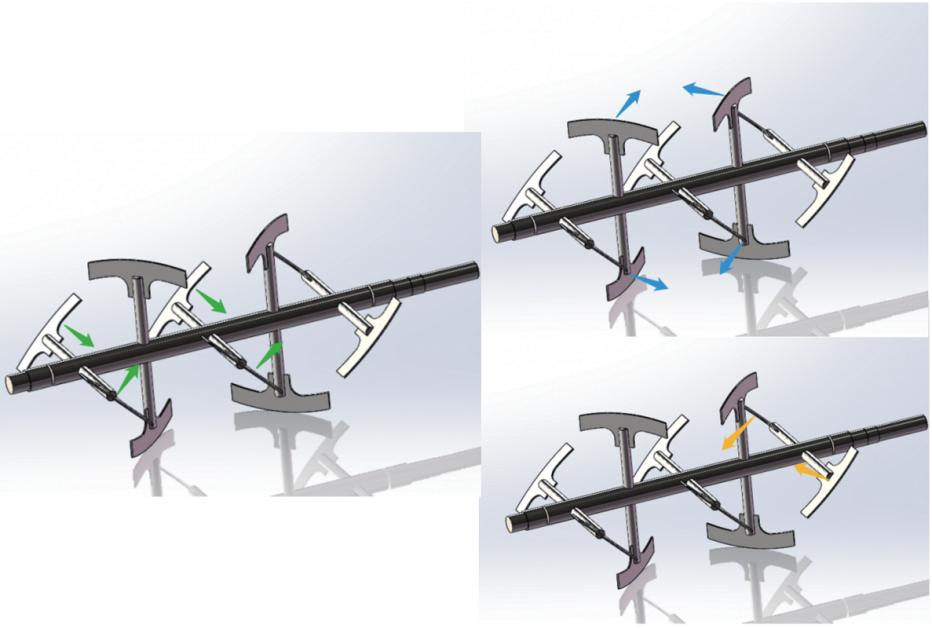

Il miscelatore a pale a doppio albero è dotato di due alberi rotanti che possono essere controllati in quattro modalità: rotazione nello stesso senso, rotazione in senso opposto, controrotazione e rotazione relativa. Questa versatilità consente una miscelazione efficiente e personalizzata dei materiali.

Il miscelatore a pale a doppio albero è noto per la sua efficienza superiore, offrendo una velocità di miscelazione fino a due volte superiore rispetto ai miscelatori a nastro e ai miscelatori a pale ad albero singolo. Eccelle nella gestione di materiali appiccicosi, grossolani o umidi ed è ampiamente utilizzato in settori come quello chimico, farmaceutico e alimentare.

Tuttavia, le prestazioni di miscelazione migliorate hanno un costo più elevato, in genere significativamente più elevato rispetto ai miscelatori a nastro e ai miscelatori a pale monoalbero. Il sovrapprezzo è giustificato dall'elevata efficienza e dalla capacità di gestire una gamma più ampia di materiali e attività di miscelazione più complesse, rendendolo adatto ad operazioni su media e grande scala.

Per ulteriori domande sul principio di funzionamento del miscelatore a nastro, non esitate a contattarci per una consulenza. Lasciateci i vostri recapiti e vi contatteremo entro 24 ore per assistervi e chiarire ogni vostro dubbio.

Data di pubblicazione: 06-03-2025