Suggerimento: si prega di notare che il miscelatore a pale menzionato in questo articolo si riferisce a un modello ad albero singolo.

Nella miscelazione industriale, sia i miscelatori a pale che quelli a nastro sono comunemente impiegati per un'ampia gamma di applicazioni. Sebbene entrambe le macchine svolgano compiti simili, presentano design e funzionalità distinti, adattati alle specifiche proprietà dei materiali e alle esigenze di miscelazione.

I miscelatori a nastro sono in genere più efficienti per la miscelazione di polveri standard e per operazioni su larga scala, offrendo capacità di miscelazione ad alto volume. D'altro canto, i miscelatori a pale sono più adatti per materiali più delicati, sostanze pesanti o appiccicose o formulazioni complesse con più ingredienti e variazioni significative di densità. Conoscendo il tipo di materiale, le dimensioni del lotto richieste e gli obiettivi di miscelazione specifici, le aziende possono selezionare il miscelatore più appropriato per garantire prestazioni ottimali ed efficienza dei costi.

Ecco un confronto completo tra i due tipi di mixer, che ne esamina i punti di forza, i punti deboli e l'idoneità per diverse applicazioni:

| Fattore | Miscelatore a pale monoalbero | Frullatore a nastro |

| Dimensione del lottoFlessibilità

| Funziona in modo efficiente con livelli di riempimento compresi tra il 25 e il 100%. | Per una miscelazione ottimale è necessario un livello di riempimento del 60-100%. |

| Tempo di miscelazione | In genere, la miscelazione del materiale secco richiede 1-2 minuti. | La miscelazione a secco richiede solitamente circa 5-6 minuti. |

| ProdottoCaratteristiche

| Garantisce una miscela uniforme di materiali con dimensioni, forme e densità delle particelle variabili, impedendo la segregazione. | Per gestire ingredienti di dimensioni, forme e densità diverse sono necessari tempi di miscelazione più lunghi, il che potrebbe portare alla segregazione. |

| Angolo alto diRiposo

| Ideale per materiali con un angolo di riposo elevato. | Tempi di miscelazione prolungati possono portare alla segregazione con tali materiali. |

| Taglio/Calore(Friabilità)

| Garantisce un taglio minimo, riducendo il rischio di danni al prodotto. | Applica un taglio moderato, che potrebbe richiedere più tempo per raggiungere l'uniformità. |

| Aggiunta di liquidi | Porta efficacemente i materiali in superficie per una rapida applicazione liquida. | Ci vuole più tempo per aggiungere il liquido senza formare grumi. |

| Qualità della miscela | Fornisce miscele con bassa deviazione standard (≤0,5%) e coefficiente di variazione (≤5%) per un campione da 0,25 libbre. | In genere, si ottiene una deviazione standard del 5% e un coefficiente di variazione del 10% con un campione da 0,5 libbre. |

| Riempimento/Caricamento | Può gestire il caricamento casuale dei materiali. | Per una maggiore efficienza, si consiglia di caricare gli ingredienti più vicino al centro. |

1. Progettazione e meccanismo di miscelazione

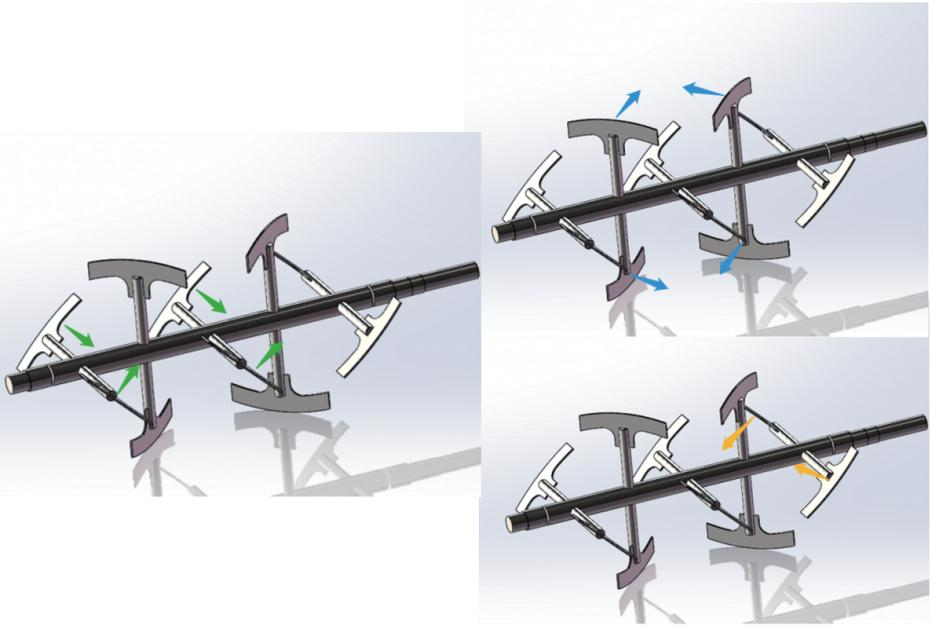

Il miscelatore a pale è dotato di pale a forma di pale montate su un albero centrale. Ruotando, le pale agitano delicatamente il materiale all'interno della camera di miscelazione. Questo design rende i miscelatori a pale ideali per materiali che richiedono un processo di miscelazione più delicato, poiché la forza di taglio applicata è minima.

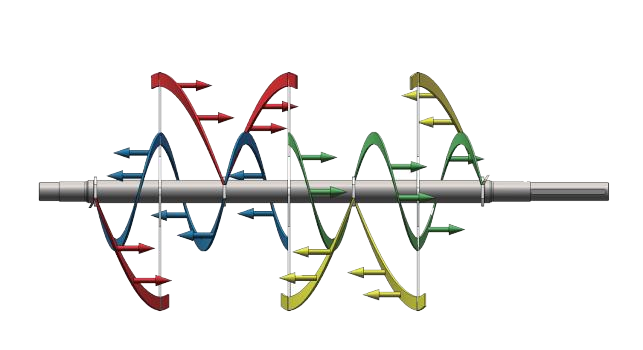

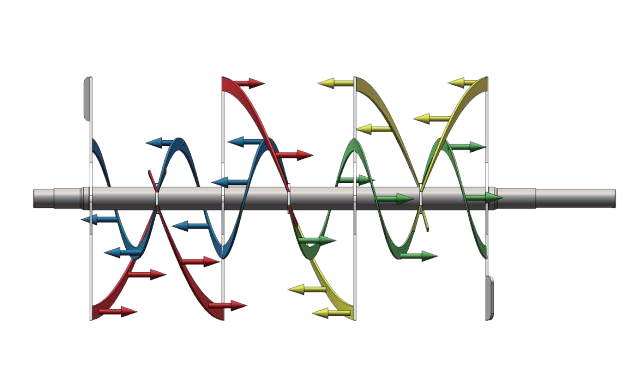

Al contrario, il miscelatore a nastro utilizza due nastri che ruotano in direzioni opposte. Il nastro interno spinge il materiale dal centro verso le pareti esterne, mentre il nastro esterno lo riporta verso il centro. Questa azione garantisce una miscelazione più efficiente e uniforme, in particolare per i materiali in polvere, ed è preferibile per ottenere una miscela omogenea.

2. Efficienza e velocità di miscelazione

Entrambi i miscelatori sono progettati per ottenere miscele uniformi, ma i miscelatori a nastro eccellono nella gestione di polveri secche e materiali che richiedono una miscelazione accurata. I doppi nastri controrotanti spostano rapidamente i materiali, favorendo una miscelazione uniforme e omogenea. I miscelatori a nastro sono più efficienti in termini di velocità di miscelazione, il che li rende ideali sia per lotti di piccole che di grandi dimensioni.

D'altro canto, i miscelatori a pale mescolano a un ritmo più lento, ma sono più adatti a materiali più densi e resistenti. Questi miscelatori sono particolarmente efficaci per la manipolazione di sostanze pesanti, appiccicose o coesive, poiché la loro azione di miscelazione più lenta garantisce una miscelazione accurata senza danneggiare il materiale.

3. Compatibilità dei materiali

Entrambi i miscelatori sono versatili, ma ognuno ha punti di forza distinti a seconda del tipo di materiale. I miscelatori a pale sono ideali per sostanze delicate, pesanti, appiccicose o coesive, come granuli umidi, fanghi e paste. Sono anche efficaci per miscelare formulazioni complesse con più ingredienti o con differenze di densità significative. La delicata azione di miscelazione delle pale aiuta a preservare l'integrità del materiale. Tuttavia, i miscelatori a pale possono generare più polvere durante il funzionamento, il che può essere problematico in determinati contesti.

Al contrario, i miscelatori a nastro sono particolarmente efficaci per la miscelazione di polveri fini o combinazioni polvere-liquido. Sono comunemente utilizzati in settori come quello alimentare, farmaceutico e chimico, dove ottenere una miscela uniforme e omogenea è fondamentale. I nastri controrotanti miscelano efficacemente materiali con densità simili, garantendo risultati uniformi in tempi ridotti. I miscelatori a nastro sono più adatti per la miscelazione su larga scala e per applicazioni standard con polveri.

| Esempi di applicazione | ||

| Applicazione | Miscelatore a pale monoalbero | Frullatore a nastro |

| Preparato per biscotti | Ideale. Il grasso solido o lo strutto rimangono in pezzi, con un taglio minimo. | Non adatto. I frullatori a nastro potrebbero scomporre gli ingredienti delicati. |

| Mix per impanatura | Ideale. Efficace per ingredienti di dimensioni e densità variabili, con taglio minimo. | Adatto. I miscelatori a nastro mescolano efficacemente particelle e liquidi, ma possono causare rotture. |

| Chicchi di caffè (verdi o tostati) | Ideale. Preserva l'integrità dei chicchi con un taglio minimo. | Non adatto. I frullatori a nastro potrebbero danneggiare i chicchi durante la miscelazione. |

| Miscela per bevande aromatizzate | Non consigliato. Il taglio è necessario per una dispersione uniforme della polvere. | Adatto. Il taglio aiuta a disperdere le polveri per una miscela omogenea di zucchero, aroma e colore. |

| Preparato per pancake | Ideale. Funziona bene, soprattutto quando si mescolano ingredienti diversi. | Adatto. Garantisce una miscelazione uniforme, in particolare con i grassi. È richiesta la forza di taglio. |

| Miscela per bevande proteiche | Ideale. Adatto per miscelare ingredienti di densità variabile con un taglio minimo. | Sconsigliato. I frullatori a nastro potrebbero lavorare eccessivamente le proteine delicate. |

| Miscela di spezie/condimenti | Ideale. Gestisce variazioni di dimensioni e forma, con un taglio minimo. | Adatto. Funziona bene quando vengono aggiunti liquidi come gli oli, garantendo una buona dispersione. |

| Zucchero, aroma e miscela colorante | Ideale per mantenere intatti pezzi come noci o frutta secca, riducendo al minimo il taglio. | Sconsigliato. I frullatori a nastro possono causare rotture o una miscelazione eccessiva. |

4. Dimensioni e capacità

I miscelatori a nastro sono generalmente più adatti alla movimentazione di grandi volumi. Il loro design consente una lavorazione efficiente di materiali sfusi, rendendoli ideali per esigenze di produzione ad alta capacità. I miscelatori a nastro offrono in genere una maggiore produttività e sono più adatti alla produzione su larga scala.

D'altro canto, i miscelatori a pale sono più compatti, il che li rende una buona scelta per lotti di piccole dimensioni o per operazioni più flessibili e versatili. Sebbene non gestiscano grandi volumi con la stessa efficienza dei miscelatori a nastro, i miscelatori a pale eccellono nel fornire una miscela più uniforme in lotti più piccoli, dove la precisione è fondamentale.

5. Consumo energetico

I miscelatori a nastro richiedono in genere più energia a causa della loro complessità costruttiva e della rapida azione di miscelazione. I nastri controrotanti generano notevoli forze di coppia e di taglio, che richiedono maggiore potenza per mantenere la velocità di miscelazione desiderata, soprattutto in lotti più grandi.

Al contrario, i miscelatori a pale sono generalmente più efficienti dal punto di vista energetico. Il loro design più semplice e la velocità di miscelazione più lenta comportano un consumo energetico inferiore, rendendoli una scelta migliore per applicazioni in cui la miscelazione ad alta velocità non è una priorità.

6. Manutenzione e durata

Sia i miscelatori a nastro che quelli a pale richiedono una manutenzione ordinaria, ma il design più complesso dei miscelatori a nastro può renderne più difficile la manutenzione. I nastri sono soggetti a usura, soprattutto durante la lavorazione di materiali abrasivi, e potrebbero richiedere controlli e sostituzioni più frequenti. Ciononostante, i miscelatori a nastro sono noti per la loro durevolezza, che li rende adatti al funzionamento continuo in ambienti difficili.

D'altro canto, i miscelatori a pale presentano un design più semplice con meno parti mobili, il che in genere riduce la necessità di frequenti manutenzioni. Sono più facili da manutenere, ma potrebbero non essere altrettanto durevoli quando si trattano materiali particolarmente abrasivi o aggressivi.

7. Costo

In genere, il costo di un miscelatore a nastro è paragonabile a quello di un miscelatore a pale. Nonostante il design più complesso del miscelatore a nastro con i suoi nastri controrotanti, il prezzo è spesso simile per la maggior parte dei produttori. La decisione di scegliere tra i due miscelatori è solitamente determinata più dai requisiti specifici dell'applicazione che dal costo.

I miscelatori a pale, con il loro design più semplice, possono offrire un certo risparmio in determinati scenari, ma la differenza di costo è solitamente minima rispetto ai miscelatori a nastro. Entrambi i miscelatori sono opzioni economicamente valide per aziende più piccole o per attività di miscelazione meno impegnative.

8. Miscelatore a pale a doppio albero

Il miscelatore a pale a doppio albero è dotato di due alberi rotanti che offrono quattro modalità di funzionamento: rotazione nello stesso senso, rotazione in senso opposto, controrotazione e rotazione relativa. Questa flessibilità consente una miscelazione altamente efficiente e personalizzata per diversi materiali.

Noto per le sue prestazioni superiori, il miscelatore a pale a doppio albero raggiunge una velocità di miscelazione fino a due volte superiore rispetto ai miscelatori a nastro e a quelli a pale ad albero singolo. È particolarmente efficace per la movimentazione di materiali appiccicosi, grossolani o umidi, rendendolo ideale per settori come quello chimico, farmaceutico e alimentare.

Tuttavia, questa capacità di miscelazione avanzata ha un costo più elevato. I miscelatori a pale a doppio albero sono in genere più costosi dei miscelatori a nastro e dei modelli ad albero singolo. Il prezzo è giustificato dalla maggiore efficienza e versatilità nella gestione di materiali più complessi, che li rende ideali per operazioni su media e grande scala.

Per ulteriori domande sui principi del miscelatore a nastro, non esitate a contattarci per una consulenza specialistica. Forniteci semplicemente i vostri recapiti e vi risponderemo entro 24 ore per aiutarvi a chiarire qualsiasi dubbio o dubbio.

Data di pubblicazione: 16-04-2025